小容量スポット溶接機の自作

以下の記事は、一般的なものとは少しずれがあるようにも思いますので、前置きとして少々説明をします。

電気溶接は大きな電流を流して発熱させ金属を溶融させるものです。

一般には、

熱プラズマになった気体を加熱してその熱で金属を溶かすのをアーク溶接、

接触抵抗を(部分的に接触した金属を直接)加熱して溶かすのを抵抗溶接

と分類し、スポット溶接=抵抗溶接としているようですが、

この記事で考えていた(私にとっての)スポット溶接では、

瞬間的に電力を与えて、全体の温度を上げずに溶接表面部分だけ温度を融点付近まで上げる

ということを期待の中心として話が進んでいます。

なので、本来のスポット溶接というより、マイクロ・アーク溶接といった感じのものになっています。

また、この目的の装置では電力を時間圧縮(瞬間的な大電力を得る)しなくてはなりませんが、

以下の考察は方式的には電力を時間を掛けてコンデンサに貯め、瞬間的に放電するというものです。

最初からこの方式を前提に話が進んでいますので、これを前提に読んでください。

目次

- 1.必要なエネルギー

- 2.必要なパルス幅

- 3.流す電流

- 4.必要なコンデンサ容量

- 5.MOSFET

- 6.実装

- 7.仕様

- 8.回路図、ラフスケッチ

- 9.銅板工作(電力回路)

- 10.回路基板製作

- 11.ケース(外観)

空想編

電気伝導はあるが熱伝導が悪くスポット溶接に向いていそうなステンレスを主な対象とし、銀も溶接出来ないかを考える。

溶接対象の厚みは0.1〜1mmとする。

1.必要なエネルギー

対象の最大厚みを1mmとすると溶融スポット径(溶融面積の直径)は1mmくらいないと

十分な強度だと感じられない気がするので、目標溶融スポット径を1mmとする。

例えばSUS304の比熱は0.59[J/(g・K)]、密度は7.93[g/cm3]だから、

仮に10μm厚みでスポット径1mmを溶融するとすると、62.2μgで27213[K/J]、

融点は1400〜1450℃だから1600℃くらいにすれば短時間でも溶融するだろうと考えて、

1600/27213=0.06J必要な計算になる。

スポット径1mmは対象が0.2mmくらいではやり過ぎ(面積広過ぎ)なので、

対象に応じたエネルギーの調整が必要そうである。

ちなみに、例えば銀だと、比熱容量=0.232[J/(g・K)]、密度=10.49[g/cm3]、融点=1235℃だから、

エネルギーだけで言えばSUS304が溶かせるエネルギーなら銀も溶かせる。

真鍮も0.377[J/(g・K)]、8.5[g/cm3]、900℃で同様。

2.必要なパルス幅

熱拡散長は、(熱拡散長の)比較的小さいステンレスで4mm/1s(12.6μm/10μs)、

比較的大きい銀で26.4mm/1s(83.5μm/10μs)。

熱拡散長は時間の平方根なので、

熱拡散長を20μmとするにはステンレスは25μs以下程度だが、銀は0.6μs以下との計算になる。

3.流す電流

あまり絶縁に気を使いたくない、

万一直接触っても(濡れていなければ)ひどく感電しない位の電圧にしたいから、

大きくとも30V、出来れば24V位にしたい。

仮に5.5mm2のケーブル(3.31Ω/km)で往復1mとして3.31mΩ。

装置内の接続損失など諸々で10mΩとして、ケーブルの合計電圧降下を10Vとすると 1000A。

なので、頑張っても2000〜3000A、使いやすい範囲では1000A位が限界な感じである。

仮に負荷(接触抵抗)への実効印加電圧を5Vとして10μs だと1000A*5V*10μs=0.05J。

SUS304なら丁度良さそうだが、銀の0.6μsは全く無理そうだ。

仮に銀に10μsのパルスを与えると、熱拡散長=83.5μmよりスポット径1mmを溶融するには

(比熱容量=0.232[J/(g・K)]、密度=10.49[g/cm3]、融点=1235℃から

銀は溶融し易いだろうから融点そのままで計算して)

0.2J必要なので、0.05Jでは不足する。

熱拡散長は時間の平方根、加えるエネルギーは時間比例だから、160μsなら0.8Jで溶融できる計算になる。

まあ、銀の溶接のときは触れないくらい熱くなるのも止むなしだろう

(と言うか、接触状況によっては電極が溶接されるかもしれない)。

4.必要なコンデンサ容量

例えば1000A、10μsとして、Q=CV=it=10mCだから、30Vなら333μF、24Vなら417μF。

これが160μsだと30Vでも5333μFとなる。つまり銀は1000Aでは難しい。

0.2J(10μs)で実効印加電圧を5Vとして4000Aとしても、30VでC=1333μF。

これはフィルムでは厳しい大容量。

容量だけで言えば、例えば電気二重層コンデンサは電圧やESR的に論外だし、

通常は最有力候補になる電解コンデンサもこの用途ではESR的にやや厳しい。

(コンデンサには直列抵抗成分があって、大電流を流そうとするとこれが邪魔をします。

特にパルス溶接ではかなり大きな電流を放電させる必要がありますから、

抵抗成分が小さい必要があります。ESRはこの抵抗成分の指標です。)

ということで選択肢的には、OSコンが良さそうだ。

コスト的にやや高価になるがサイズや作り易さを考えたら一番手頃だろう、やむを得ない。

OSコンだけかと思ったら、ニチコンからも導電性高分子アルミニウム固体電解コンデンサが出ているようだ。

いずれもESRは程々小さい。調べてみたらどうも各社から出ている。導電性高分子タンタルコンデンサというのもある。

しかし、いずれにしても似たような価格だ。ということで、使うとすればOSコンだろう。

5.MOSFET

低耐圧のMOSFETのオン抵抗は低いが、50Aを超えると端子の抵抗が無視できなくなるので、

あまり耐圧で無理をせず、並列数で稼ぐのが適当だろう。

例えばSUP85N15-21(85A/150V、17.5mΩ、TO-220AB(概略10*20mm))を4並列なら

1000Aで単純計算4.4V。

電流が大きいとオン抵抗も増えるので5並列(200A/個)で6Vと言ったところだろう。

OSコン(820μF/16V、ESR=11mΩ)を5並列2直列=10個とすれば、コンデンサ側のESRも手頃になる。

150VのMOSなら耐圧にも余裕があるし、電流を絞るより時間を絞った方が良さそうなので、

パルス幅調整してターンオフもしますか。

6.実装

1000A以上流そうと言うのだから余裕を見れば1mm厚くらいの銅板は欲しいが、

コンデンサやMOSFETのはんだ付けが至難である(はんだの抵抗も気になるが)。

抵抗的には0.5mm厚もあれば使えるだろう。

(たかだか平均1A程度の1000Aパルスなら、幅が50mm以上もある銅板なら接続部以外は0.2mm厚でも余裕でしょう。)

7.仕様

<スペック>

入力電圧:35Vmax(78xxの耐圧により制限される)

充電電圧:30Vmax

出力電流:500〜2000A(配線抵抗により変わる)

最大出力エネルギー:(0.37J*5)*0.5=0.9[J/pulse](出力効率が50%として、5個のコンデンサ全部使うとして)

パルス幅:2μs〜30μs

出力周期:充電速度による。

動作:1A程度でCを充電する。

SWを入れたら所定のパルス幅だけ放電。

放電後、再充電が完了したら所定のパルス幅だけ再放電。

以降SWオフまでこれの繰り返し。

<使い方>

VRでパルス幅を設定する。

トリガSWオンで溶接。

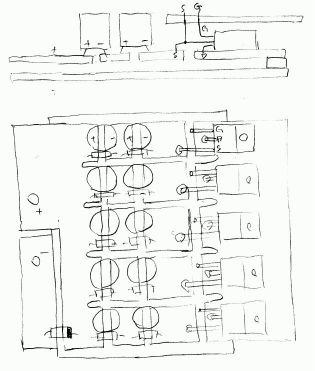

8.回路図、ラフスケッチ

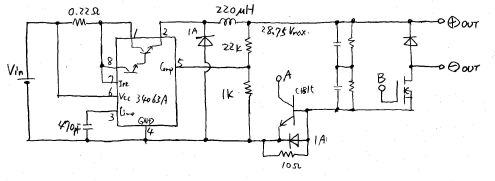

回路図では定電圧の降圧チョッパー回路とワンショット回路のように見えるが、

(というか本来はそのような目的で使うべき回路、)

今回の目的回路では実質が異なる。

34063の方は電流リミッターを利用した定電流充電回路で、定電圧動作は電圧保護として機能する。

つまり、保護回路と通常動作を逆に使っている。

レギュレータ(7803など)を使わなかったのは、熱損失を減らすため(放熱が面倒なので)。

充電電流検知は精度が要らないのでトランジスタのベース電流として拾っている。

10Ωを入れているのは、待機中の充電電流(分圧抵抗で放電する分)を拾わないようにするため。

BEに接続しているダイオードはBE間に大電流が流せないので、分流して保護するため。

スイッチング用のダイオードはショットキーを、BE間保護用のダイオードはPN接合のものを使う。

分圧安定用電流を0.5mAとしてCの分圧抵抗は150kΩ×5並列×2直列。まあ、100kΩ〜200kΩ程度だろう。

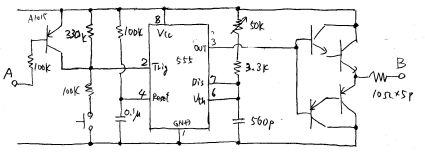

555はTrigがLowの期間は出力がHighになりっぱなしになる。

このTrigを充電電流検知で一時的にHighにすることにより、再充電完了毎にトリガーが掛かってパルスが出るようにしている。

従って、単発ではなくSWオン中は連続的にパルスが出る。

トリガーが掛かってCが放電を始めると即再充電が始まり充電電流検知によりTrigはHighとなるが、

一旦トリガーが掛かるとタイマー動作は止まらないので、タイマーで設定したパルス幅の期間だけCが放電される。

バッファー前段のPNPとNPNが上下入れ替わっていないのは、

バイアス電流がもったいないし、MOSのVGS(th)が2*Vbeより高いから。

回路図にはないが、555に供給する電圧(15V)のために別途7815が必要。

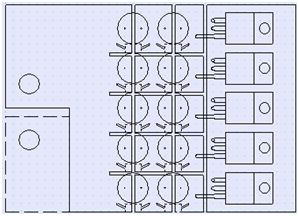

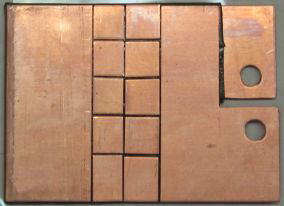

電力基板(銅板)はこんな感じ。これよりやや大きめの絶縁板が間に入るから、大体70*100mmくらい。

製作編

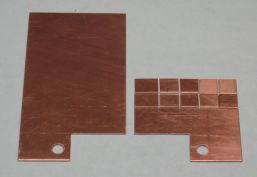

9.銅板工作(電力回路)

銅板は通常ならベタベタ触って腐食させる前に、買ってきて封を切ったらまず化成処理する所だが、

今回使うことにしたのは1mm厚の残材で、既に汚れまくりだったので、酸洗いから始める。

空想工作では0.5mm厚でないと作るのが難しいだろうとしていたが、なんとかなるでしょ。

パーツクリーナー(主成分はノルマルヘキサン?)で油脂分を洗い流し、

弱酸の液(ほぼ何でもよい)で洗う(こすった方が速い)。

再びパーツクリーナーで洗い流してから化成処理に入る。

(今回、弱酸の液には市販の銅の洗浄剤を使った。

市販の銅の洗浄剤は、脱脂+酸洗い+化成処理を一度にやってくれるが、

脱脂はあらかじめパーツクリーナーで豪快にやった方が速くて確実だし、

化成処理は何を使っているか不明だと後のはんだ付けに問題があるかもしれないので、

酸性の液としてだけ使用した。)

(このような処理では少なくとも、保護めがねとディスポーザルのビニール手袋はお忘れなく。

というか、どんな工作でも工作中は保護めがねを付けるのが癖になるようにしておきます。

そうそう、軍手は回転切削系の機械では繊維巻きこみが危険なので使用してはいけません。

水を通す軍手は園芸でも使いにくいし、土木的工作での皮剥け抑制専用と割り切った方が良い感じです。

そう言えば、土木的工作はまだ1つもこのホームページで書いてなかったなあ。

閑話休題。)

銅の化成処理で私がいつも使っているのはベンゾトリアゾールである。

一般には紫外線からの保護のためにプラスチックなどに良く混ぜられる薬品であり、

私は写真(デジカメではなく銀塩フィルムの)の現像用の紫外線吸収剤として販売されているのを購入した。

この分子が銅イオン(=銅板の表面に、結合の手を余らせてむき出しになっている銅分子)に対して

キレート作用(分子同士の収まり具合が良い)があり、

かつ銅表面に並んだ時に銅と線膨張係数が近いので、不動態膜状態となる。

近くに置くだけでも気化防錆作用があるが、

アルコールで目いっぱい薄めて表面に塗れば一般的な扱いではほとんど腐食しなくなる。

しかも固着しているのは一分子分の厚みだし、100℃強で離脱昇華するしではんだ付けへの阻害がほとんどない。

(1分子分の厚みしかないので物理的には滅茶苦茶弱く、これだけで塗料の代わりになるものではない。

あくまで、保存と工作時の一時的使用である。)

強烈に薄めても表面に塗れば1分子厚よりはかなり余るので、

気化防錆作用である程度は傷の部分に再度膜が形成され、自己修復作用のようなものがある。

このため、広い面積を削ったり溶剤で洗い流したりしなければ、

板を切ったりしても加工時間くらいは防錆作用が継続する。

で、けがきを入れて、卓上シャーで切断する。

(ちなみに、卓上シャーベンダーは購入当時米国では$50もしませんでしたが、

送料他諸々が$100近く掛かったと思います。それでも国内で買うより遥かに安かった。

工具としては高価でしたが、使用頻度は結構高かったです。)

ただしシャーはばっさり直線しか切れないので、切欠き部分は、鋸で切断してやすりがけ。

圧延板には圧延方向があるが、良くわからないので、

割れてしまわないように曲げ部分はけがきではなくマジックで印をつけた。

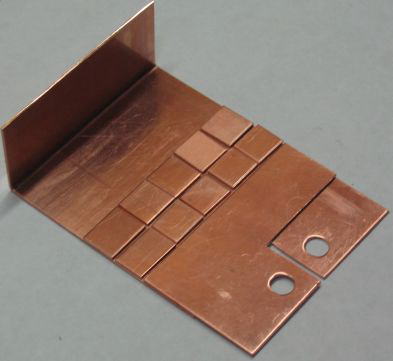

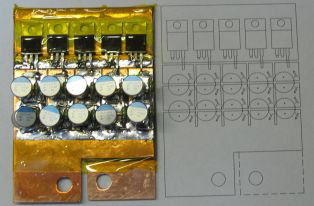

裏面(絶縁板の内側)からはんだ付けした方が簡単だろうが、

あとからの銅板の位置決めだと位置の不揃いで汚くなりそうだし、はんだの抵抗も気になるしで、

先に絶縁板に銅板を貼りこんでしまおう。

絶縁板に接着しようかと思ったが、耐熱性の接着剤が近所のホムセンで売ってなかったので、

代わりに耐熱両面テープを買ってきた。

この両面テープは厚みがあったので、絶縁板は無しにした。

両面テープを並べて(隙間があっても絶縁には厚みで足りる)、

銅板を折り返して、残りの部分に小さい銅板を並べて、

(分かりにくいですが、下の写真の右は既に上面の銅板が両面テープで貼り付けられています。

両面テープは写真の上下の辺で少し裏側に折り返されています。)

はんだを付けたくない部分にポリイミドテープ貼って、フラックス塗って、呼びはんだ付けて。

とここまで来てつまづいた。はんだが溶けない。やはり1mm厚は無理か?。

先端面積の広いこて先のもので溶けた。それでも時間が掛かった。

銅板だけの状態で、あらかじめはんだめっきしといた方が良かった。

しかし、この両面テープは結構良い。さすがに1度だけ温度上げ過ぎてずれかけたが、

位置調整して冷ましたら接着力が元に戻った。

基本的に表面のはんだが溶けたらすぐにはんだごてを離せば、ずれずに接着継続していてくれる。

何やかやでかなり異臭が出るくらいまで温度を上げてしまったが、

とりあえず導通チェッカーでは一定時間でブザーが止まるのでコンデンサは生きているようだ。

おっと、出力振動電流対策のダイオードを付け忘れている。

CADで清書した時に描かなかったのが失敗だった、危ない、危ない。

たまたま持ってたショットキーダイオードにした(1N5822、3A/40V)。

ちょっと容量が小さいが、そもそもパルス溶接機でこれが焼ける程出力線のインダクタンスを大きく

(つまり長く)することはないだろう。

(実物には、MOSのGS間に抵抗(330kΩ)が付いていますが、無駄なおまじないですね。

また、作成過程の写真では放熱グリースを使っているようですが、最終状態では熱伝導両面テープに変わっています。)

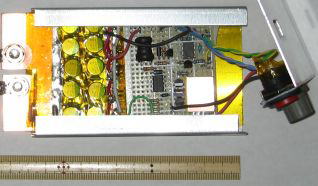

10.回路基板製作

配線図描くのが面倒なので、ユニバーサル基板上でいきなり作った。

ジャンパーが多いし、ケーブル取り出し位置も悪いが、何とか収まった。

バッファートランジスタは、2SC3074、2SA1244、2SC2655、2SA1020とした。

前段に2A品を奢ったのは大電流でのhFEを稼ぐため。

0.22Ωの手持ちがなかったので、1Ωを4並列した(0.25Ω)。

ダイオードは、ショットキーが1N5819、PN接合が1N4007。

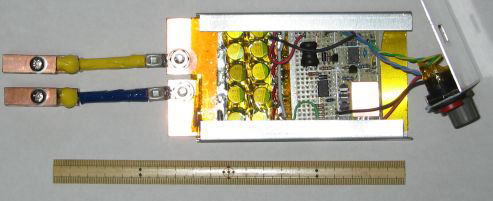

(製作途中の写真が残っていません。開けると下のような感じになっています。

ほぼ、テープで絶縁、両面テープで固定、という状態です。)

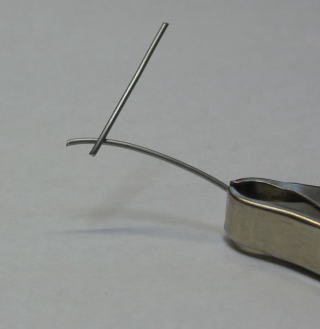

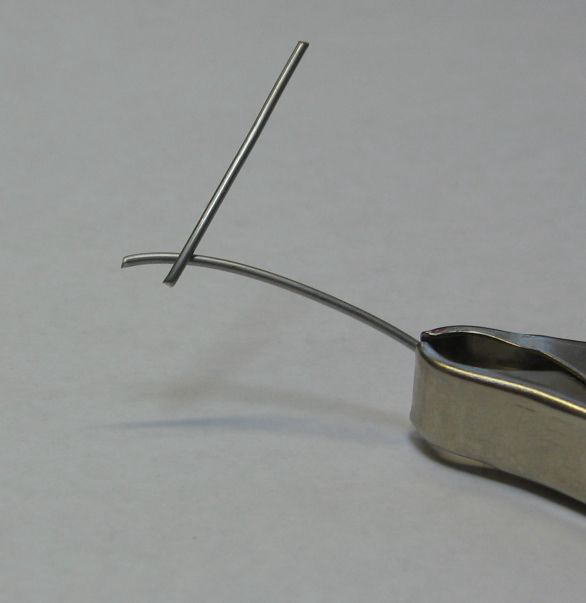

試しにステンレスの針金を付けてみると・・・あれ、火花が飛ばない?・・・あ、もうついてる。

ということでちゃんと溶接できた。ちょっと接合強度が弱いかな。

(以下のような感じで溶接されます。写真右下のクリップは撮影用の単なるスタンドです。)

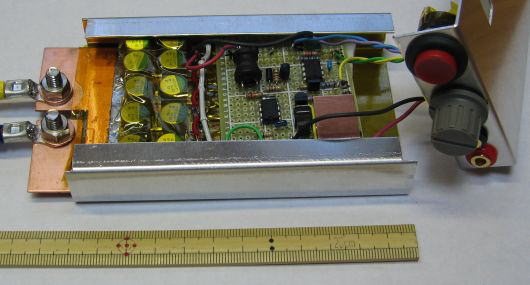

11.ケース

100円ショップを探し回ったが、丁度良いのが見つからない。

元々の予定のレイアウトのままならトレーディングカード用のケースがぴったりだったのだが、

折角薄くできたのだから、ケースも薄くしたい。

ということで、アルミ板で作った。

・・・

と、まるで順調に作れたかのように書いていますが、

実際にははんだ付け忘れやら、調整やらで回路を飛ばし、何度か部品交換しています。

電力を扱う回路はちょっとした動作異常で即部品が壊れてしまうのが厄介ですね。