未完成のサーモグラフィーアイデア達

いや、全くではないか。亜酸化銅を作ろうとしてバーナーで焼いてみたことがありますが、意外と難しかったです。

バーナーの炎はかなり完全な還元炎らしく、炎の中に入れていたら酸化銅が成長せず、

炎から出した後にCuOの膜が出来るだけでした。

炎の位置や炎から出したり外したりが結構微妙でなかなかうまくいかなかった。

後で思ったのは、電流流して加熱しとけば酸化焼成になったのかなと。

ただ、高温による蒸気圧の差だけで亜酸化銅が成長していたのか、

焼成の酸化還元のバランスで成長していたのか分からないので、完全な酸化焼成だとだめなのかもしれませんが。

(1)ダイオードのVFの温度依存性で温度を測る。

1. 銅線(より線をほぐしたもの)を巻き、バーナーで加熱する(出来れば1000℃以上)。

2. 炭の粉の中に埋め、ふたをして嫌気状態にする。

3. SUS線(SUSの細いワイヤーケーブルをほぐしたもの)と銅線を釣り糸(絶縁線)を1つおきに入れて平織する。

5. ベルベットに沈める。

解説:銅線の表面酸化はCu2O→CuOと進みますが、Cu2Oは半導体、CuOは絶縁体です。

そこでCu2Oを利用できないかと考える訳です(いわゆる亜酸化銅整流器)。

1000℃にするのは、高温ではCuOが出来にくいためCu2Oが厚くなるからで、

炭の粉に埋めて嫌気するのは表面だけ還元しようという訳です。

SUSを使うのは熱伝導率が低いから。ベルベットは断熱材(対流防止構造)です。

ただ、ショットキーダイオードのVFは小さいので、温度による変化も小さいでしょう。

対象となる温度変化量が小さいので、測定できそうな気がしません。

また、銅の熱伝導率がおおきいこと、赤外線を受ける面積が稼げないことなども考えると、実現性がなさそうです。

(2)抵抗薄膜の抵抗温度依存性で温度を測る。

1. 薄い基板、ないしは銅箔を低熱伝導かつ耐熱性のある素材にエポキシで貼り付けたものを準備する。

2. 方形のメタルメッシュを購入する。

3. メタルメッシュの穴に同期させて直線と点線を交互に並べたストライプ模様でエッチングする。

4. エポキシにカーボンブラックを混ぜたものをメタルメッシュでスクリーン印刷(スキージ塗布)する。

5. 点線に面実装ダイオードをはんだ付けする。

6. ダイオードの反対側の端子を先のストライプに直行するように電線で繋ぐ。

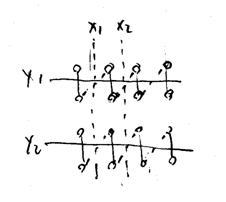

7. 直列抵抗を介してX,Y掃引すると、抵抗に応じた電圧が発生する。

あるいは、抵抗に応じた発振をさせてPWMに変換するというのでも良い。

解説:カーボンブラックを熱可塑性樹脂に混ぜると、導電性になりますが、

温度による樹脂の膨張でカーボン間の接触が悪くなるので大きな抵抗変化が得られます。

これをうまく使えないか、というものです。

ダイオードを立てれば立体交差のX,Y配線が出来ます。

ただ、これは入手可能なダイオードが大きいのでピクセルが大きくなります。

(3)炭素繊維(カーボンファイバー)の抵抗の温度変化を測る。

1. 熱を通し難い絶縁板に等間隔に穴を開ける。

2. 細い銅撚り線をばらして、半分の本数をバーナーで焼いて表面をCu2Oにする。

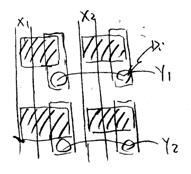

3. 下図のXにCu2O線、YにSUS線を配置し、両端をテープで仮止めする。

4. 下図のジグザグ線のように炭素繊維を穴を通して巻きつけ、Cu2O線と銅線を板に縫い付ける。

5. 直列抵抗を介してX,Y掃引すると、抵抗に応じた電圧が発生する。

解説:炭素繊維(カーボンファイバー)の抵抗の温度変化(測ったことはないですが、多分結構あるでしょう)

を利用しようというものです。

X,Yのスキャンにはダイオードが要りますが、市販のダイオードは大きいので、亜酸化銅整流器を使おうというものです。

(今読むとXが(斜めの方が)SUS、Yが(直交の方が)Cu2O線の方が良さそうな・・・。)

でも炭素繊維を単純に巻きつけただけでは赤外線を受ける面積が稼げないんですよね。

編み物とか組み紐とか位相幾何学とかに詳しい人ならうまい巻き方を思いつくのかもしれません

(そのままあるいは絶縁糸を足してうまく編めば、絶縁板なしでも作れるかも。編むだけで作れれば楽そうですが)。

これはもしかしたらうまくいくかもとも思うのですが、

このままのを作ると、顕微鏡下の気の長い単純組み立て作業になりそうなので、工作の気が乗らないのです。

(4)炭素繊維(カーボンファイバー)の抵抗の温度変化を測る、その2。

1. 細長い筒状の内面が鏡のものを準備する

(例えばアルミパイプをホーニングするとか、ガラス管の内側を銀鏡めっきするとか))

2. 炭素繊維(可能ならば螺旋、ないしは螺旋を更に螺旋にするなどして表面積を増加したもの)を筒の内側に設置する。

3. 赤外線を筒内に導き、炭素繊維の抵抗変化を測定する。

解説:これはFT-IRの空想工作で赤外線センサーの案として考えたものですが、

焦電センサーよりは反応が速いことが期待されるので、1点のセンサーとして使えば、

つまり赤外線側をスキャンすれば使えるかもしれない、と思い当たったので炭素繊維つながりで追加で載せときます。

サーモグラフィーとして使うなら(3)の方がより現実的な気はしますが。

追記

とりあえず(2)以外はアイデア倒れですね。実際に素材を触ってみて、使えそうにないことが分かりました。

まず、Cu2Oは予想以上に脆い。板の時は気づきませんでしたが、細線の表面を厚めのCu2Oにすると、

曲げたらあちこちで亀裂が入り、銅がむき出しになります。

焼きなましで銅はゆるゆるふにゃふにゃなので曲率少なめに加工するなんてとても出来そうにありませんでした。

(ちなみに、通電で自己発熱させて酸化焼成しました。バーナーのような還元炎でなければCu2Oはかなり厚くなるようです。

電熱、不完全燃焼の炎、板ならバーナーで加熱した裏側、などが使えそうです。)

次に、炭素繊維はやたらと細く、予想以上に折れやすく、予想以上に抵抗が低く、予想に反して温度による抵抗変化が少ない。

まず細さですが、顕微鏡でないと見えません。肉眼だと時々光の反射具合できらっとはしますが、とても見えるレベルではない。

テープで固定しようとすると、テープの粘着剤がスパッと切れて埋もれてしまうくらい細い。

折れやすさですが、撓むくらいまでしか曲げられず、しかもピンセットに力を入れ過ぎるとポキッと折れてしまう。

落とさないように、割潰さないように、曲げすぎないように、・・・これを顕微鏡下でやるのはとても大変。

で抵抗は、測定しているのはほとんど接触抵抗と思えるくらいに低い。

これは、扱うための道具やジグを余程工夫しないと、まともに扱える素材ではありませんでした。

炭素繊維は電子部品ではなく構造補強材とか熱伝導補助材と考えておくべきみたいです。

熱伝導補助にサーモビュアと言えば、モルフォ蝶のサーモビュアの記事には色めきましたが、誤訳だったようですね。

日本語のニュースではモルフォ蝶の表面にカーボンナノチューブを付着させるとアップコンバージョン

(波長を低い方から高い方に変換する=赤外線を可視光線に変換する)が可能となるかのように書かれていましたが、

英語の記事を読むと、ガスの微妙な温度に応じた赤外線を放射する(つまり、ガスの温度と同じ表面温度に素早くなる)

ということで、全然違う話でした。残念。