誘導加熱装置の自作

しょーもないと思っていた溶接機の自作のページが予想外にヒット数が多いとGoogleが言うので、

似た感じのものという事で誘導加熱の自作をまとめてみることにしました。

ただしこれはWebのあちこちで公開されているものと比べてほとんどオリジナリティがないので、

私も作ってみました程度の内容となります。

以下に紹介するのは2作目に当たります。

1作目はブレッドボードを使った動作確認だけでしたが、2作目はある程度実用を考慮して作っています。

2作目ということでノートに端折りが多く、1作目のノートから持って来たり色々追記したりで

無理矢理加筆編集したので話の連続性が悪く読み難いかもしれませんが、ご容赦ください。

目次

- <空想編>

- 1.発熱原理

- 2.発熱対象

- 3.基本回路

- 4.回路シミュレーション

- 5.回路基板

- 6.銅パイプの通電能力に関する考察

- 7.LCタンクのC

- 8.チョークコイル

- <製作編>

- 9.真空容器

- 10.出力コイル

- 11.チョークコイル

- 12.LCタンクのC

- 13.銅パイプにはんだ付け

- 14.共振周波数の測定

- 15.MOSFETの固定

- 16.DC電源フィルター

- 17.駆動回路

- 18.銅パイプの封止

- 19.外壁

- 20.試運転

空想編

1.発熱原理

電磁誘導加熱(いわゆるIH(Induction heating))は、磁束変化によって金属内の自由電子を動かし、

抵抗損失によって発熱させるものです。

(磁気空間とか電界空間とかはどれも物理的な意味での静止座標というものを持っていない

(互いの空間そのもの同士の相対速度と言うのが存在しない、というより空間には拡がりしかないというか、

静止した空間と言う考え方自体が自然界には存在しない単なる数学なのかもしれませんが)

ので深く考えると中々に混乱するものですが、まあここでは金属に磁束変化を与えると発熱するという事だけ考えておきます。)

より多くの発熱を得ようと思ったら、より大きな磁束変化を与えないといけません。

磁束変化はコイルに流れる電流の変化で作ります。

(これも深く考えると混乱するので、電流を変化させると磁束が変化するとだけ考えておきます。

ただし、この場合の電流は空間に対してなので、

コイルの巻き数が2ターンならば空間に対する電流変化はコイルに流れる電流の2倍相当であることだけは考えておきます。)

より大きな磁束変化を発生させるには、より大きな電流変化を与えなくてはなりません。

電流を単調に増加すると無限に大きな電流を流さなくてはならなくなるので増えたり減ったりする電流、つまり交流を流します。

より大きな電流変化を与えるには、電流を大きくする、コイルの巻き数を多くする、

電流の変化時間を短くする(周波数を高くする)の3つが考えられます。

(正確には透磁率(磁気抵抗)も考えないといけませんが、

考えている誘導加熱では加熱対象を高い温度にしたいし、しかしコイルの温度は低くしておきたいしで、

空気やら真空やらと言った熱伝導率の悪い空間を介して磁束を伝達する必要があり、

また加熱対象は磁気抵抗が低いとは言ってもその形状を限定するのは利用上面白くないので、

結果磁気抵抗は自由に設定できないので考えないことにします。)

さて、考えないように避けてきましたが、ここでどうしても最低限考えないといけないのが、

「金属内の電子の速度変化も磁束変化を発生する」という事です。

与える磁束変化が一定ならば金属内の電子の速度(終速度?)は一定になるので金属内の電子は磁束変化を生みませんが、

先ほど書いたように一定の磁束変化だと無限に大きな電流を流さなくてはならず、

これは実現が難しい(というか出来ない)ので、どうしても電流は増えたり減ったりさせないといけません。

すると磁束の2次微分成分(変化量の変化)が出来てしまいます。

結果、金属内の電子はあっちに加速され、こっちに引き戻されとなり、磁束変化を生んでしまいます。

この磁束変化が、与えようとする磁束変化に干渉し、打ち消す方向になるのです。

結果として磁束変化は金属の浅い部分までしか届かないことになります。

磁束変化の2次微分成分が大きいほど磁束変化を打ち消す力は高くなる、

つまり周波数が高いほどより金属の浅い部分にしか磁束変化は届かなくなります。

従って、より深くまでより大きな磁束変化を伝えるには、

より大きな電流、より多い巻き数、より低い周波数である必要があります。

実際には、必ずしもより深くまで加熱したいとは限らない訳で、

例えば高周波表面焼き入れなどは極表面だけ急激に加熱して、熱が拡がる前に冷却することで、

表面は硬く焼き入れ、内側は割れにくい柔らかさを保ったまま、という状態を作り出し、

全体としては柔軟で割れにくいのに表面だけはやたらと硬いものを作ったりします。

今回作るのは、それ程大きな電力の物ではないので、加熱対象物は小さく、また温度上昇はゆっくりとならざるを得ません。

従って別に表面だけでも中まで加熱しても大差ないので、作り易いような電流、巻き数、周波数にします。

2.発熱対象

発熱対象を例えば1cm3程度の鉄とします。

また仮に誘導電流(発熱対象内に流れる渦電流)が与える磁束変化を発生する電流(出力コイルの電流×巻き数)と

同じだとします。

鉄の抵抗率は温度によって大きく変わり、温度が高くなると大きくなりますが、

これはマージンとして25℃での抵抗率で計算してみます。

仮に立方体であったとして、抵抗はR=ρ・(L/S)=ρ・102=10.2[μΩ]。

仮に500Wを発熱させるには(500/10.2μ)^0.5=7[kA]の電流が必要となります。

しかし、高周波では渦電流が流れるのは表皮深さだけです。

(済みません、編集の都合で表皮効果の話と後先になってます。

表皮効果については後ろの方に出てきますので、ここはそんなもんだと思って読み流してください。)

仮に立方体の側面4面が発熱するとして、表皮深さ分の抵抗で発熱するとすると、

100kHzなら概略R=10.2×10-8×(0.04/(15.92×10-6×0.01))=25.6[mΩ]。

仮に500Wを発熱させるには139[A]となります。

7[kA]を流すのはしんどいですが、139[A]なら簡単です。

このように、比較的小さな電流で加熱したかったら、高い周波数にする必要があります。

以上のように(思いっきりいい加減な計算ですが)、

250kHz位にすれば、出力コイルの電流×巻き数が200Aもあれば数100W位の発熱はさせられそうです。

3.基本回路

コイルを作る時にいつも思うのは、銅の抵抗は十分低くはないということです。

コイルに電流を流すとコイル自体の発熱が馬鹿にならず、この放熱に気を使うことになります。

コイルの冷却の都合で、誘導加熱のコイルは巻き数が少ない方が作り易いです。

また、巻き数が多くなるとインダクタンスが大きくなるので扱う電圧が高くなり、

回路を構成するスイッチの選定が難しくなります。

(ここも話が前後しています。

この種の話を記事で説明しようとするとシーケンシャルに書かないといけないのでどうしても話が前後してしまいます。

実際に頭の中ですることは、幾つものパラメーターを同時に考えて最適解を探すいわゆる並列処理なので、

言語記述とは相容れない面があります。

「物理」と違い「技術」は分からないことは分からないなりに流しておくと、

いずれ幾つもの知識が相互作用して分かるようになる、という勉強のコツがありますが、

とりあえず全体を流して読んでください。

この記事だけで分からなくとも、いずれ他の知識と絡み合って分かるようになるはずです。)

出力コイルでは、巻き数は増やさず、電流を大きく、周波数を高く、というのを目指します。

電流によって作り出した磁束のすべてが発熱対象を通過する訳ではありません。

と言うか、先に説明したとおり、高周波磁束変化は金属内に入り込みにくいので、多くの磁束変化は金属を避けて通ります。

また、発熱対象を通った磁束変化には発熱に寄与せずに素通りする成分もあります。

(回路(電流と抵抗)との双対で考える際には、

磁束ではなく磁束変化(1次微分成分)を電流に見立てた方が分かり易いでしょう。)

このように誘導加熱では電流が作り出す磁束変化のすべてが発熱に消費されるわけではなく、

むしろ発熱効率は非常に低い場合が多いです。

消費されなかったエネルギーは返ってきますが、だからと言って電流を流さなくても良い訳ではなく、

例えば100A流しても10A分の発熱しかしないというようなことになります。

このような無駄に準備する必要のある電力を無効電力と言います。

IH調理家電などでは、発熱対象が板状で、出力コイルをこの板状の発熱対象にぴったりと沿わせ、

かつ空いた反対側には高透磁率素材を配置して、発生させた磁束変化が極力発熱対象を通るようにして、

無効電力を極限まで少なくなるようにしています。

しかし今回作ろうとする誘導加熱ではそういう訳にはいきません。

コイルの真ん中あたりに小さな発熱対象をちょこんと置くような発熱効率が悪い状態で使うことになるので、

無効な電流を発熱に必要な量の何倍、何十倍と流しておく必要があるでしょうから、

例えば500Wの発熱のためには10kWくらいの高周波電源を準備して置く必要があるでしょう。

直径50mmくらいで数ターンのコイルのインダクタンスは1μHあるかないかくらいになります。

例えば1μH の100kHzでのインピーダンスは 2*π*f*L=0.63Ω、200kHzなら1.26Ωとなります。

つまり、比較的インピーダンスの低い(低電圧、大電流の)高周波電源が必要となります。

仮にコイルのインピーダンスが1Ωだったとして、10kWなら100A,100Vの高周波電源となります。

高周波大電流を長距離伝送したくはない(周囲空間とのマッチングが良くなって強い電磁波が出てしまう)し、

大電流だけでも長距離伝送したくはない(伝送路の抵抗損失が問題になる)ので、

低電圧大電流の高周波電源回路を真っ正直に作るなどという事は普通はやりません。

(例えば250kHzの波長は1.2kmなので、よほど長いアンテナがないとほとんど電磁波として空間には出てこないでしょうが、

高周波出力電力が大きいので僅かな浸み出しでも回り回ってそれなりの電磁波になる可能性は否定できません。

高周波回路がコンパクトに閉じているに越したことはないでしょう。)

そもそもこの高周波電源の出力はほとんど無効電力で、出力コイルに流す電力の大半は消費する訳ではないので、

真っ正直に作るのは無駄が多すぎます。

こういう場合、コイルにコンデンサを接続して、コイルのL(インダクタンス)とコンデンサのC(キャパシタンス)で

LC共振回路(こういう場合は一般にLCタンク回路と呼ばれます)を作ります。

つまり、消費されずに戻ってきた電力は一旦コンデンサーに貯めて、次の周期で再利用する訳です。

こうすれば、LCタンクに外側から供給する電力は発熱として消費された分(と損失)だけで良いことになります。

外側から電力を供給するには、この共振回路を外部からハイインピーダンスで揺らします。

LCタンクを揺らすための誘導加熱の主回路の分類として、他励発振と自励発振と言うのがあります。

他励発振は、LCタンクの共振周波数に近い振動で揺すって振動を大きくするもので、

身近な?例で言えばタンスを共振周波数に近い周期で断続的に押すとタンスが揺れ出すというような感じです。

一方の自励発振は、LCタンクの揺れ方をみてシンクロさせて電圧を加えるもので、

ブランコの揺れに合わせて押すような感じです。

1作目は他励発振でしたが、この記事で説明する2作目は自励発振になっています。

LCタンクのブランコを漕ぐには、

フリーの状態で振動している時にLCの両端に発生するであろう電圧の向きに合わせて外部から電圧を印加する必要があります。

しかしLに外部から電圧を加えたらその電圧に影響されて、フリーの状態でLに発生するであろう電圧は分からなくなりますから、

直接電圧を見ながら電圧を加えるというわけには行きません。

ここがブランコとは違う所です。

また、これは回路的な都合なのですが、

適当な時刻にスイッチするとハードスイッチングという状態となりスイッチング損失が大きくなるので

スイッチが放熱設計的に破たんします

(このあたりの話は「ソフトスイッチング」とか「共振スイッチング」あたりの単語でググって調べてください)。

そこでフリーの状態でLに発生するであろう電圧V=-L*(di/dt)という関係から、

di/dtを検知することによりフリーの状態でLに発生するであろう電圧の向きを知ります。

つまり、di/dt=0の時刻(フリーの状態で電圧ゼロとなる時刻)で印加電圧のSWを切り替えます。

従って電流(可能ならば直接di/dt)を如何に測定するかがキーポイントとなります。

方法としては、

2次コイルを巻く、

直列にコイルを入れてその両端電圧を見る、

コイルが発生する磁界を磁気センサーで検知する、

直列に抵抗を入れてその両端電圧を見る、

などが考えられます。

今回は、「直列にコイルを入れてその両端電圧を見る」という方式を取ります。

この方法では、両端電圧を見るためのコイルには外部から電圧を印加する訳には行きません。

直列にコイルを入れるとそのコイルには丸々出力電流が流れますし、

出力コイルが数ターンしかないので、センサーとなるコイルも出力コイルと変わらない状態となりますから、

センサーとなるコイルをセンサーだけにしとくのも無駄が多いです。

そこで出力コイル(L)を2分割(L1、L2)して、片方で電圧を検知し、もう片方に外部から電圧を印加し、

これを交互に行うことにします

(半周期ごとにL1とL2のどちらかだけに電圧を印加し、印加しない方に発生する電圧でdi/dtを検知します)。

電流は発生消失しませんので、L1とL2の間で別の回路に電流を分流しなければL1とL2の電流は同じになり、

従ってdi/dtも同じになり、V1=-L1*(di/dt)とV2=-L2*(di/dt)の極性も同じになります。

フリーのL側に発生する電圧でdi/dt=0を検出するにはゼロクロス(V=0の時刻)を検知しなければなりませんが、

面倒なのでMOSFETのゲートのVthで検出することにします。

ただし、普通にMOSFETのゲートで検知したらV=0よりもVthだけずれ、

タイミングがずれてスイッチング損失が増加するので

ツェナーDiないしはダイオードのVFである程度補正することにしました。

また、このダイオードには大電流を流したくないので、ドライバー(バッファ)回路を挿入しました。

バッファ回路のトランジスタにもVbeがありますから、この分だけ補正量を加減する必要があります。

また、スイッチング周波数が高いので、スピードアップコンデンサをゲート抵抗に抱かせることにしました。

他励発振と自励発振の大きな違いの1つに、スイッチに掛かる電圧があります。

他励発振ではLCタンクの状況によらず黙々と自己中に電圧を印加すればよいので

ある程度自分の都合の良い電圧に設定できますが、

自励発振の場合はLCタンクの振動に合わせた電圧を印加しなくてはならず

(と言うよりはフリーの状態でLに発生する電圧は、掛けるつもりが無くてもスイッチに掛かる)、

発熱対象がある時はLCタンクからエネルギーが奪われ続けるので電圧はあまり上がりませんが、

発熱対象がないとLCタンク回路はどんどん発振が大きくなるので、

スイッチの耐圧がとても高い必要が出てきます。

あまり高耐圧のMOSFETは使いたくないので、

余分に電圧が高くなったときはオフ側のMOSFETを少しオンさせて押し返し、振動を抑制することにしました。

具体的にはDG間に簡単なアクティブクランプ回路を入れることにしました。

こうすると熱損失になりますが、無負荷の時の話なのでMOSFETに流れる電流は小さいので、

損失増加が致命的にはならない条件が見つけられることが期待されます。

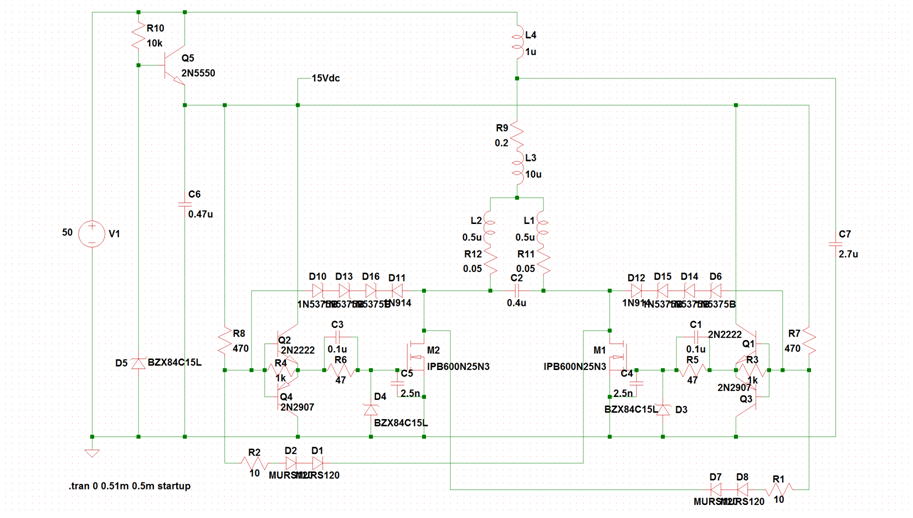

4.回路シミュレーション

次数の多いLC共振となると、脳内回路シミュレーションで定量的な推定まで行うのはとても疲れるので

コンピュータシミュレーションを使って楽します。

1作目はCircuitMakerというシミュレーターを使っていましたが、

2作目はLTspice というのを使っています

(要するにその時々でフリーのソフトを漁って適当なのを使っている訳ですが、

登録されているものを眺めてこんなICもあるのかということが多々あり、

宣伝的影響をかなり受けてしまいますね、このシミュレーターってやつは。)。

パーツは登録されていたのから実際に使うものに近いものを適当に選んでいます。

DG間にツェナーDiを入れて簡単なアクティブクランプにしようと思っていましたが、

アバランシェ耐量が実用的に使えると噂されるMOSFETが手に入ったので、

これを使ってアクティブクランプを省略することにしました。

しかし、シミュレーションではそうはいかないのでアクティブクランプを入れたままです。

MOSFETのGS間のコンデンサは使うMOSFETとの特性差を多少とも補正するために入れたもので、実際の回路には入れません。

負荷抵抗(相当分)は不明なので適当な値を入れています。

Lの特性として入力しても良いのですが、それだと入力値が表示されないので抵抗として別に入れています。

バッファ回路のBE間の抵抗は要らないと思うのですが、

不定電位端子があるとシミュレーションが破たんしやすいので入れときました。

まあおまじないです。

結果は下図のような感じです。

波形は赤がL1の電流、青がMOSFET(M1)のVds、緑がMOSFET(M1)のIdです。

これで周期4μs(250kHz)ですが、シミュレーション上は特に破綻は見られないようです。

直流電源の出力電流は(緑の波形から)約10Aなので、10A*50V=500Wです。

出力コイルに流れる電力は、100Apeak×160Vpeak÷2=8kWですから、

概ね15/16は無効電力という事になります(正確にはベクトルなのでこんな単純計算はできない)。

電源電圧を高くすると、起動時の大電流でMOSFETが飽和してVDS(on)が低下せず、発振開始し損ねて短絡状態になるので、

これを避けるためにはチョクコイルのインダクタンスを大きくしなければならなくなりますが、

150Vdc(概ね100Vacを整流した電圧)だと最小で400μH、波形が安定するには1mH以上くらい必要

というシミュレーション結果です。

100Vdcだと最小100μHくらい、50Vdcだと最小1.5μHくらいですから、

作り勝手を考えたら最大50Vdcにしとくのが良さそうです。

これは、LCタンクのLが小さいからで、2倍(L1=L2=1μH)にすれば必要なチョクコイルは100Vdcで最小2μHとなりますが、

発振電圧も2倍になるのでMOSFETの選択が難しくなりますし、出力コイルにあまり高電圧が掛かると感電が怖いし、

放電にも気を配らなくてはならなくなり、使い勝手が悪くなります。

本当はもっと低い電圧にしたい位ですが、

あまり低い電圧の直流電源が必要だと同じ電力を出力させるために必要な直流電源の出力電流が大きくなり過ぎて

面白くないので、2ターン×2(0.5μH×2)としました。

最大500Wの出力のために、10A/50Vmaxの可変直流電源はまあ許せるが、20A/25Vmaxはちとつらい、という事です。

(20A/25Vmaxの方が対応し易そうな気もしますが、当時はそう思っていたという事で。)

また、ゼロクロス的にはダイオード3直列+トランジスタのVbeの方がより理想的なのですが、

起動失敗でMOSFETが短絡するのが怖いので、

ダイオード2直列+トランジスタのVbeとして、起動時の発振開始安定性を増加しています。

このため、少し波形に髭が出て、スイッチング損失が大きくなっています。

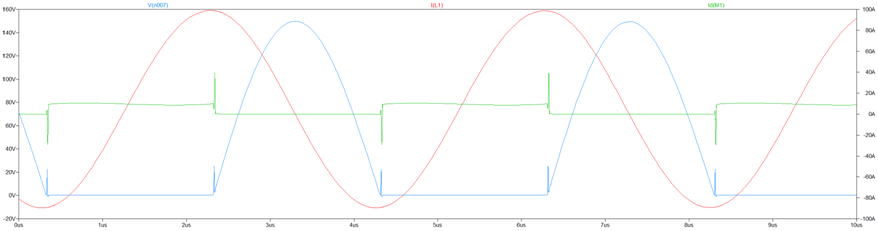

下図はDC電源フィルター(L4、C7)の効果を計算した結果です。

ピンク(若紫?)が直流電源からの電流で、空色がパスコンの電流です。

僅かに振動電流が残っていますが、十分に減衰することが見て取れます。

時刻比較のために青のMOSFET(M1)のVdsを残しています。

シミュレーションによればC7は1.5μF以上は欲しい感じですので、2μF以上としましょう。

シミュレーションによればL4は100nHもあれば効果があるようですから空芯でもいけそうですが、

DC電源に流れる高周波電流は十分に減らしたいからちょっとコアを使って増やしときましょう。

こちらは高周波電流成分が少ないので表皮効果は考慮する必要が無く(というか、表皮抵抗が高い方が良い)、

単線が良いでしょう。

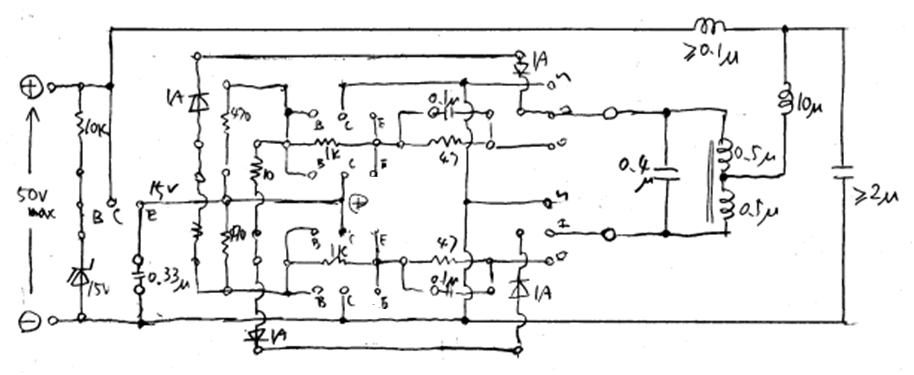

5.回路基板

(設計時の)回路基板はこんな感じの図です。

(MOSFETのソース同士をつなぐ線は、大電流が流れるので最終的には外に出し、

ループ電流が流れないように基板側はなくなっています。)

(初回公開時の図ではPNPとNPNが逆になっていたので削除しました。プラス側がNPNです。)

6.銅パイプの通電能力に関する考察

コイルは銅パイプで作って中に冷却液を流して冷却します。

100Apeakの正弦波電流を流そうというコイルには、どのくらいの冷却液を流さないといけないかを考えてみます。

まず、表皮効果を考える必要があります。

高周波(=交流)電流を流すと磁束変化の変化(2次微分成分)が発生し、

それによって加速される電子も磁束変化を発生し元の磁束変化を打ち消そうとします。

というような話を上の方に書きましたが、これは誘導加熱対象だけの話ではなく、導線の中にも当てはまります。

電子は互いの発生する磁束の2次微分成分を打ち消しあう(空間の平均磁束変化を最小にする)ように動こうとします。

(ミクロに見れは電子はクーロン力により加速減速を繰り返しながら動いています。

空間の磁束変化はエネルギーポテンシャルのようなもので、強制力(=より高いエネルギーポテンシャルによる障壁)

が無ければ低い方に流れて平均化しようとする傾向があります。)

電子を外部からの高周波電圧により一斉に同じ方向に加速しようとすると、

空間の平均磁束変化を最小にしようとして、電子は互いに干渉しあいます。

結果電子の無い空間の近く(=導線の表面付近)の電子は、より少ない電子で同じだけの磁束変化を担当しなくては

ならなくなり、表面付近だけが優勢に高周波電流が流れることになります。

(電子と原子核の電荷中性効果によって出来る金属表面のエネルギーポテンシャル障壁は非常に高いので、

通常は磁束変化のエネルギーポテンシャル程度では電子は導線より外に出ることは出来ません。

また、より正確には、磁束変化が一様化しようとしているのではなく、空間のエネルギー総和が平均化しようとしているので、

電子の流れと抵抗により電界が発生すると電界もエネルギーポテンシャルなので、

その分だけ磁束変化は他より少ない状態で安定します。

磁石と言う特異素材が空想の邪魔をしますが、少なくとも電流によって発生する磁界だけ考える場合は、

磁束よりも磁束変化を本質と考えた方が私には空想しやすい気がします。

磁界のシミュレーションも磁束でなくてエネルギーポテンシャル換算の磁束変化で行えば計算量が大幅に減らせるんじゃないか

と思うんですが、なぜか巷の磁界シミュレーションは磁束でやってるっぽいんですよね。

シミュレーションでは数学的な都合で(本来は存在しない)静止座標を持ち込む必要があるのか、

あるいは磁石の扱いを簡単にするためなのか、それとも・・・。

閑話休題。)

電子の無い空間から離れる程、個々の電子の受け持つ磁束変化は少なくなるので、

導線の内側に行くと次第に高周波電流は少なくなっていきます。

指標として、電流が表面の1/e(e:自然対数の底=2.718)となる深さが「表皮深さ」と定義されています。

銅の場合、250kHzだと表皮深さは2.09E-3/√(250)[m]=0.13[mm]と計算されます。

従って、太い導線だと中が詰まっていてもどうせ中には高周波電流は流れないので、

冷却するしないにかかわらずパイプで十分という事になります。

また、今回は鋳造という事で減圧して使いますから、大気の対流によるコイルの空冷は期待できません

(気圧がちょうどはまってヒートパイプ状態になる可能性はありますが、まあそんな条件を狙うのは面倒ですし)。

温度差が小さいときは輻射よりも対流の方が冷却能力が支配的だろうことを考えると、

減圧した中での冷却はほとんど銅パイプ内の冷却液に頼るしかなさそうです。

という事は、銅パイプの肉厚よりは穴径が大きい(管の内面の面積が広い)方が冷却的には有利だろうという事になり、

表皮効果的に考えても冷却的に考えても肉薄の銅パイプの方が良さそうです。

手持ちの都合やらコイルのサイズの都合やらで銅パイプは外形4mm、内径3mm、肉厚0.5mmのものを使うことにしました。

この銅パイプの通電に有効な断面積は概ね(2^2-(2-0.13)^2)*π=1.58mm2となります。

仮に銅管の総延長を1mとして、断面積1.58mm2なら抵抗は軟銅の抵抗率を0.0172(=1/58)[Ωmm2/m]として、

(1/58)*(1/1.58)=10.9mΩ。

これに100Apeakを流すと、100^2/2*0.0109=54.5Wとなります。

水の熱容量は(水1gを1℃上げるのに必要なエネルギーが1calですから)1cal=4.185Jより4.185J/(g・K)です。

仮に54.5Wでの温度上昇を10℃に抑えるとして、

水は54.5/4.185/10=1.3[g/s]=78[ml/min]=4.7[L/h]流せばよいと計算されます。

1時間も連続通電することはないでしょうし、10分もあれば十分とすれば、1L弱の水があれば良い計算です。

発熱対象からの輻射の冷却分を加えたとしても、2Lもあれば十分でしょう。

ちなみに1mの銅パイプの管内体積は7cm3=7mlですから、54.5Wを1分間でも112℃まで上昇する計算になり、

水を全く流さないという訳にはいかないようです。

1000℃近くに加熱した対象に水が当たると水蒸気爆発の危険がありますから、パイプが破れると危険ですが

(PV=nRTより、 7ml=7g=7/18mol でn=7/18[mol]、R(気体定数)= 8.314[J/(mol・K)]= 8314[Pa・L/(mol・K)]、

標準状態が25℃/0.1MPaだから T=273.15+25[K]として、仮に使う容器を1Lとすると

V=1[L]よりP=0.964[MPa]程度なのですぐに気温近くまで冷やされたとしても衝撃波で破裂しそう)。

水は少量でも多量の熱を蓄積しますし、温度上昇をあまり大きくするつもりもありませんから、

これを冷却しようと思ったらかなり大掛かりなラジエター(空冷装置)が必要になります

(少ない温度差で多量の熱を大気に逃がすのは大変なのです)。

水の必要量がこの程度なら、PETボトルに水を入れて置いて使い捨て(冷却循環しない)の方が使い勝手が良さそうです。

循環しなければ水の電気抵抗を気にする必要も無くなるので、

純水(精製水)を準備しなくても混ざりものの多い水(つまり水道水)でも使えるでしょうから、

この点でも工作性と使い勝手が良くなります。

(水の抵抗を気にするほどの電圧でもないでしょうし、感電の危険性は変わりませんが。)

7.LCタンクのC

LCタンクのCはメタライズドフィルムを使いますが、

このコンデンサーは周波数で耐圧を差し引く必要があると書かれています。

電圧はMOSFETのアバランシェで250V強で制限されるのですが、

250kHzなら400V以上の直流耐圧のものを使う必要があるようです。

また、こういう高周波大電流を流すときは小さなコンデンサを沢山並列にした方が良いので、

手持ちの都合もあり0.027μFを15並列

(0.027μF×15=0.405μF)で使うことにしました。

実装計画は下図のような感じでした。

8.チョークコイル

これまでは加熱効率が悪い負荷を想定して500W出力で考察してきましたが、

チョークコイルの設計では加熱効率が良い負荷の場合も想定して、最大加熱電力は少し余裕を持たせて1kWとして、

チョークコイルの最大電流は20Armsにしました。

最初、チョークコイルは放熱性を考慮して、空芯のトロイダルコイルを巻くことを考えました。

以前φ25mmで5mくらい巻いて62ターン、10μHだったので、7mも巻いておけばよいでしょう

(チョークコイルのインダクタンスは大きいほど回路動作は安定する・・・まあ限度はありますが)。

ただし、表皮深さを考慮すると、太い線を巻くのは良くないでしょう。

最大20Armsとします。

仮に20Adcを流すことを考えると、むき出しのPEWでも最低φ2mmくらいは欲しいから、

通電断面積は1^2*π=3.14[mm2]位必要と考えられます。

バカ高いリッツ線を7mも使うのはもったいないので、在庫のあるφ0.4mmのUEWを使いましょう。

表皮深さ0.13mmでφ0.4mmだと有効断面積は

(0.2^2-(0.2-0.13)^2)*π=0.11[mm2]。

3.14[mm2]/0.11[mm2]=28本。

ということで、30本×7m=210mとなります。

・・・これは長過ぎで、作るのが大変そうです。

そこでフェライトコアを使って巻き数を減らすことを考えました。

一番簡単なのは、大きめの面実装のパワーインダクタを直並列にすることでしょうが、

丁度良いのが手持ちになかったので、他の方法を

考えることにしました(買った方が早いという話もありますが、

こういった特殊部品はちまちま買うと送料、手数料が馬鹿にならないので、

可能な限り数がまとまる時にしか利用しない方針なのです。)。

まずは一般的なETD39というコアを使うことを考えてみます。

9ターン、ギャップ1mmで14μHくらいなので、必要な電線の長さは60cm+取り出し10cmくらいですから、

仮にリッツ線を奢ってもコスト的には許せる気がします。

S=125mm2、Bmax= 300mTより、

Imax=Bmax*N*S/L =300e-3*9*125e-6/14e-6=24A・・・ちょうどいいくらい、

なんですけど今回の用途だとなんだかスカスカで空間的に無駄が多い気がします。

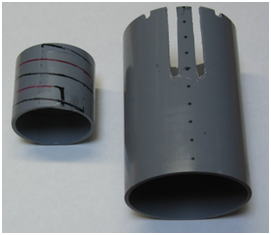

次に考えたのは、円柱コアを使う事です。φ10mm、長さ60mmのコアに15ターンで11μH位になりました。

特性のよく分からないコアなのでBmax=100mTと少なめに考えると、

φ10mmの断面積では磁気飽和しそうなので2本束ねて、

Imax=Bmax*N*S/L =100e-3*15*2*78.5e-6/11e-6=21.4Aで最大20A通電可能という計算になります。

これが冷却性が良さそうな割に比較的コンパクトでもあるので、これで行くことにしました

(何より低コストそうなのがよろしい)。

また、冷却性を考えるとリッツ線よりもUEWを束ねた方が良さそうなので、

φ0.4mmのUEWを30本束にして使うことにしました。

(手持ちの都合でUEWを使いましたが、新規に購入するならPEW(マグネットワイヤー)の方が良いでしょう。)

<追記>

リッツ線に関して間違った理解をされている方が多いようです。

Webでざっと見てみた所、正しく説明されている方のほうが少なく、なんとメーカーの説明すら間違っているようです。

リッツ線は各々が絶縁された細い線を束ねたものですが、

ある断面について見る限り、間が絶縁されていようがいまいが表皮効果からは逃れられないので、

高周波電流は最外の部分に集中して流れようとします。

そこで、断面における線の位置を長さ方向でランダムに入れ換えます。

するとある線が最外部分に来る確率が平均化されて、全ての線が平均的には最外にあることになり、

表皮効果による偏りが無くなって全ての線が均等に高周波電流を流すようになる訳です。

つまり、ある断面での表皮効果を長さ方向で平均化する手法なのですから、きれいに束ねてはいけません。

これを説明できなていないメーカーのリッツ線は十分ランダムになっていない可能性がありますから買わない方が無難でしょう。

繰り返しますが、リッツ線は丁寧にきれいに束ねてはいけません。ざっくりと束ねましょう。

製作編

9.真空容器

真空中での加熱も想定し、簡易の真空容器(チャンバー)に収めます。

真空容器は、気密性のある素材の板にパッキン(この場合はガスケットと言うのでしょうか)としてゴム板を置き、

その上にガラス瓶を置き、板に開けた穴から排気します。

中に1000℃くらいの溶融素材がある状態だと、輻射熱でガラスが割れそうな気もしますが、

周辺を冷却されたコイルが取り巻くので、瓶の底の部分だけ気にしておけば良いと思われます。

という事で、特に耐熱ガラスと言う訳でなく、 100円ショップから厚手のガラス容器を買ってきました。

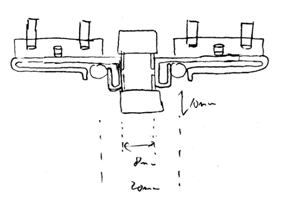

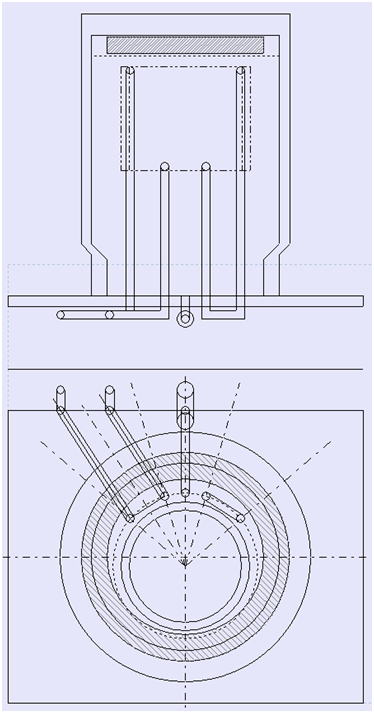

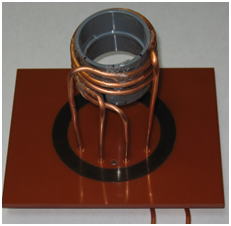

このサイズから、コイルの平均直径を60mm、コイルの長さを50mm程度としました。

平均直径60mm、2ターンで0.5μHくらいになります。

コイルは2ターンの2直列ですが、2ターンは少ないので単純な2直列ではなく、二条ねじ状態とします。

単純なものほど混乱しやすい、ということで、まずはアルミの針金を使って模型を作りました。

これを見ながら図面を調整し、下のような構造とすることにしました。

板にありあわせのベーク板を使ったのでサイズが気持ち小さく、

重心を落とすために回路部分の厚みを薄く作った方が良さそうです。

まずはベーク板に穴を1つだけ空けてこれに銅パイプを挿し、シリコーンゴムを敷いて、

とりあえず排気してガラスが割れないか確認しようとしました。

このサイズでたかだか1気圧で割れるようでは相当な粗悪品ですが、まあ100円ではそれもあり得るので。

ところが、ガラス瓶の口がゆがんでいて隙間が空いてしまう。

対策としてガラス瓶の口にエポパテを付けて、平面にしました。

で試験再開、排気しても特に割れはしないようです。まずは一安心。

ベーク板にコイルの銅パイプのための穴を追加します。

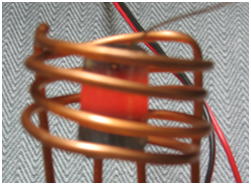

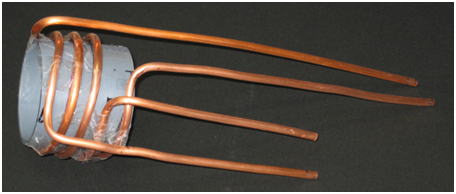

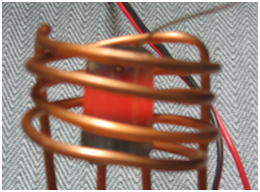

10.出力コイル

さて、次はコイルです。まずはジグを作ります。

塩ビパイプの直結ソケットを使いました。

突起を削り落とし、定規で計りながら当たりの印をつけて、アルミ線を巻き、これに沿ってマジックで線を描きます。

出来たジグに銅パイプを巻きつけ、概略整形したらテープで固定して、ベーク板の穴に通します。

途中余らせる方を間違って巻き直したりしている内にかなりいびつになってしまいましたが、

とりあえず下の写真のようになりました。

LCRメーターでインダクタンスを計ったら、0.45μHと測定されます

(両端で0.95μH、ショートで0.5μHと出るので差の0.45μH。簡易LCRメーターなので、ゼロ校正は自分で計算です。

より正確なインダクタンスは後で共振を使って調べるとして、ほぼ狙い通り出来ているようです。

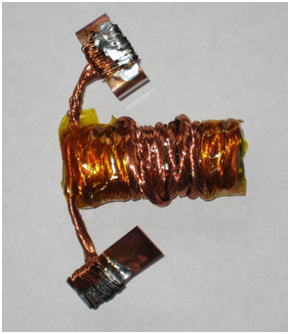

11.チョークコイル

捩じりしろと掴みしろのため20cm足して120cmとし、これを30本切り出して束ねます。

全部右ねじりにしようと思っていましたが、妙に互いに絡みつくので

20〜30cm置きに右捩じり、左捩じりと変えながら捩じりました。

束ねるとφ3mm位になりました。

φ10mm×60mmの円柱フェライトコアを2本ポリイミドテープで束ねて、これに両面ポリイミドテープを貼って、

束ねた導線を巻きました。

1層13巻きで一杯になったので、2巻きで巻き始めの位置まで戻しました。これで15ターン。

束ねた線の端をほどいて鋏で切り揃え、銅板を線の束で咥えて、被覆ごとバーナーとはんだで加熱し、

スクラビングして被覆を剥がしつつはんだ付けしました(こんなことが出来るのはUEWだったからです)。

終わったらすぐに銅線の根元を冷却。

完成品を測定したら14.5μHでした。まあまあかな。

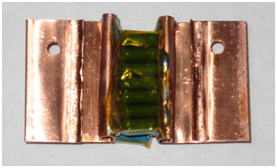

12.LCタンクのC

コンデンサとMOSFETを付ける銅板(0.5t)を曲げて加工しておきます。

コンデンサをポリイミドテープで7個と8個に固めて、はさみで足を切り揃え、銅板にはんだ付けします。

出来上がりは下の写真のような感じです。実に汚い。ここの部分は工夫が足りませんね。

13.銅パイプにはんだ付け

コンデンサの載った銅板、U字に曲げて内径を調整した銅パイプ、チョークコイルに付けた銅板、

以上を銅パイプにはんだ付けします。

(U字パイプの接続部は最初100円ショップのプラスドライバー(先がダメになっても悔しくないということで)で

Swaging(済みません、日本語の用語を知りません)しようと思いましたが、細いパイプでSwagingは困難でしたので、

適当な太さの銅パイプの内径をドリルで削って調整しました。)

小型のバーナーを使って加熱します。

バーナーだと直ぐに高温になりますが、燃焼で出来た水滴が熱を奪うので、炎を離すとすぐに温度が下がってしまいます。

バーナーである程度加熱したら、はんだこてで均すという手順ではんだ付けしました。

フラックスをパーツクリーナーで洗い流し(ティッシュで覆ってスプレーし、流した端から吸い取らせる)、

酸化銅を酸洗いし、再度パーツクリーナーで洗い流し、ベンゾトリアゾール(化成処理剤)を軽くスプレーしておきます。

組み合わせた状態は以下のような感じ、銅の塊ですね。あとこれにパワーMOSFETとDC電源フィルターと駆動回路が付きます。

14.共振周波数の測定

完成したLCタンク回路の共振周波数を測定してみます。

LC並列なので、出力インピーダンス一定で共振周波数を加えた時の両端電圧が最大となるはずです。

オシレーターの出力インピーダンスは50Ω固定なので、

オシレータの出力を直接LCに接続して、LCの両端電圧を観察し、振幅最大となる周波数を探しました。

結果は249.4kHzでした。

C=0.405μFだったので、L=1.006μH(半分が0.503μH)という事になります。

狙い通りに出来ているようです。

15.MOSFETの固定

誘導加熱装置の出力コイルの近くに鉄(透磁率の高い導体)があるのは気持ち悪いので、

ねじは真鍮かSUS304(磁石に付かないステンレス)を使います(耐熱両面テープで固定しても良いでしょう)。

パワーMOSFETがフルモールドだったのでドレイン端子はねじで接続と言う訳には行かず十分なはんだ付けが必要になりますが、

これが中々付かずにバーナーを使ったらベーク板を焦がしてしまいました

(横着してベーク板を遠ざけておかなかったのが失敗でした)。

MOSFETの方は大丈夫かなあ。

パワーMOSFETのソースには最大20Apeak/250kHzが流れますから、ソース同士は銅板で接続しました。

こちらの方は宙に浮いた小さな銅板なのですぐに付きました。

16.DC電源フィルター

DC電源フィルターのコンデンサは手持ちの都合で0.9μF/250V×3並列です。

ポリイミドテープで束ねて、リード線を整形して、呼びはんだを付けときます。

パワーMOSFETのソース同士をつないだ銅板にも呼びはんだして、コンデンサをはんだ付けします。

インダクタはφ10×20mmのフェライトコアを2個束ねて、φ2mmのPEWを巻けるだけ巻きました。

(巻き方はチョークコイルと同じなので説明は省略。)測定値は2μH、十分でしょう。

回路図ではインダクターはプラス側に1個ですが、実物ではプラスとマイナスに各々付いています。

これで高周波回路が閉じました。

17.駆動回路

バッファ段のトランジスタは2SA1020と2SC2655(2A/50V)を使いました。

まあ、こんないい加減な回路では、電流、耐圧、hFEがそこそこあれば何でも使えるでしょう。

ゲート抵抗はワットの大きいのを使おうかとも思いましたが、

消費電力が大きくなるのは一瞬で、平均電流は小さいので1/4W使いました。

古い抵抗でやや大きめなので、1/3W位はあるかも。

エレクトロマイグレーションで寿命は短くなるでしょうが、頻繁に使うものでもないのでこれで十分でしょう。

・・・あれ、高圧トランジスタの手持ちがない。仕方ない、パワーMOSFETを使いましょう。

VGE(th)=3Vだから、駆動電圧が11V位になりそうだけど、標準10V駆動のパワーMOSFETだから問題ないでしょ。

配線をチェックし、はんだ状態を実体顕微鏡でチェックし、日を空けて配線を再チェックして、簡単に動作チェックし、

フラックス洗浄、コーティングして完成です。

基板用のコーティング剤が見つからないので、玄関ドア用の光沢スプレーで代用しました。

成分には油脂としか書いてないけど、主成分がワックス(カルバナあたりかな)、

あとシリコーンや紫外線吸収剤あたりが混ざっているくらいだろうということで。

塗料を使わなかったのは、最終動作チェック後に調整の可能性があるので。

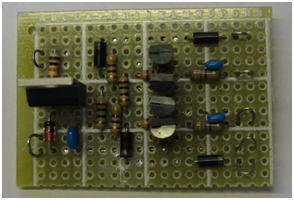

完成した基板は下のような感じ、ICがないと実にチープでシンプル。

実際高圧トランジスタさえあればこの基板だけなら500円以下で出来てたはずなんですが。

この基板をパワー回路に接続しました。

250kHzと言った低周波で相互誘導による誤動作が起きるとは思えませんが、電子部品の端子は鉄の可能性がありますので

(大きな電流を流すパワー素子の端子は銅か銅合金でしょうけど、

小信号部品はコスト削減ですずめっきの鉄を使っている可能性があります)、

駆動回路基板は出力コイル直下から離して設置した方が良いでしょう。

ある程度MOSFETに近い方が良いとは思いますし、今回はコイルがかなり高い所にあるので大丈夫とは思いますが、

やはりコイル直下は気持ちが悪いので、やや端に寄せてレイアウトします。

線は耐熱線を使いました。

ソース線は同電位なのでソース線は1本で良いんですけど、GS間のインダクタンスを減らすためにMOSFET毎に分けました。

本当は負帰還対策で各MOSFETの駆動ソース電位を高周波的に分離するような配置にした方が良かったんでしょうけど、

ソフトスイッチングなので作り易さ重視です。

まあ、多少負帰還があった方が回路的に安定するでしょう(異常発振しにくくなるだろうという意味で)。

うっかり電圧センス線をクロスで接続しかけました。

危ない危ない、基板上でクロスしているから、基板外でもクロスしたら誤配線になってしまう所でした。

18.銅パイプの封止

排気用コネクタをエポキシ接着剤で接着し、銅パイプの根元もエポキシ接着剤を流して封止します。

減圧するので接着剤を流すのは外側になります。

余ったエポキシはチョークコイルに流しました。

19.外壁

DC電源用コネクタの丁度いいのが見当たらなかったので、真鍮棒から削り出し、薄くニッケルめっきしました。

(手抜きでセンタードリルを使わずいきなりドリルを使ったら中心がずれました。

大した精度は要らないと思って、納得づくで手を抜いたんですが、裏切らずきっちりずれてくれます。さすがはシンニング。)

左右には集成材(木材)を両面テープで貼り付け、

前後は風通しの都合で穴開きのポリプロピレン製のトレイを切り出して使いました。

耐熱性にやや難ありですが、スチロール樹脂よりはましでしょう。

下面にはケイカル板を貼り付けました。

万一の際の保険です、大した役には立たないでしょうが無いよりは安心感があるということで。

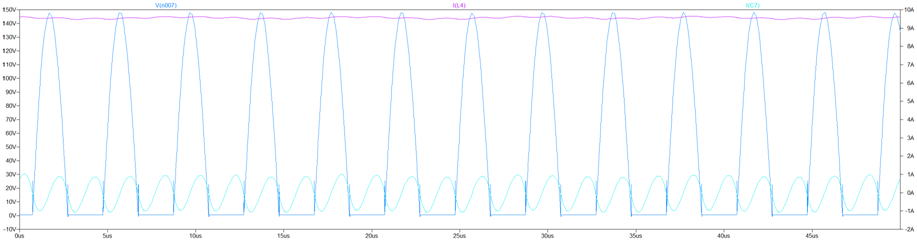

20.試運転

棚(コイルより高い位置)に水の入った容器を置いて、

この水を水槽のエアポンプ用のホースでコイルを経由して

床(コイルより低い位置)のバケツに放水しました。

いよいよ火入れ。

・・・電源電圧が掛かりません。

加熱のし過ぎでMOSFETが焼けてると交換がやっかいだなーとか思いつつ、導通チェック・・・問題なし?。

もしや・・・、シミュレーションしてみたらそうでした、電源電圧の上昇が遅いと発振起動に失敗するようです。

ということで、コンデンサとスイッチを追加しました

(ちょっとスイッチには酷ですが、そう頻繁に使うものでもないし、接点不良が出たら交換しましょう)。

再トライ、今度は正常に動作しているようです。

おわ、わに口が燃えた。わに口は鉄製でした。注意不足ですねえ。

気を取り直して試験再開。

50Vまで上げると1分ほどで暴走してしまいました。

ドライバー付近が熱いので、使った素子の放熱不足だろうとは思われますが、

電流とは無関係のようなのでトランジスタ代わりに使ったMOSFETかな、

やはりいい加減に作った部分はそれなりにしか動かないという事でしょう。

しかし、30Vでも十分使えそうだし、もう一度分解して付け直すのも面倒なのでこのまま使うことにしました。

加熱状態は下の写真のような感じです。

真空中の時は加熱対象が断熱材に入って見えないので開放状態での写真を撮りました。

これで入力電力は30V、6Aで180W。電流は対象の大きさで変わります(大きいものほどたくさん流れます)。

ストロボ焚くと光っているのが見えなくなるので、ブレまくってますが許してください。

(ちなみに背景に写っているのはスパッタシートです。)

参考として、放射電磁波(ノイズ)を測定してみました。

手持ちの装置は帯域は広い(50Hz〜2GHz)が強度の単位は表示されませんので、あくまで簡易相対比較です。

出力コイル直上が最大で、距離10cmで20〜30と表示されます。15cm離すとゼロ(測定範囲外)になりました。

距離10cmだと、パソコン本体が30〜50、電磁調理器が空焚き状態で100〜150、液晶モニターが500前後、

無線LAN本体が900強と表示されたので、作った誘導加熱装置の放射電磁波は非常に少ないと言えそうです。

高周波回路をコンパクトに作った効果が効いているようです。

よく電磁調理器の放射電磁波が危険だとか言われますが、あれは無知が見せる枯れ尾花であって、

実際にこうやって測定してみると、1MHzにも満たない誘導加熱機器から出てくる電磁波は

強度的にも時間的にも微々たるもののようです。